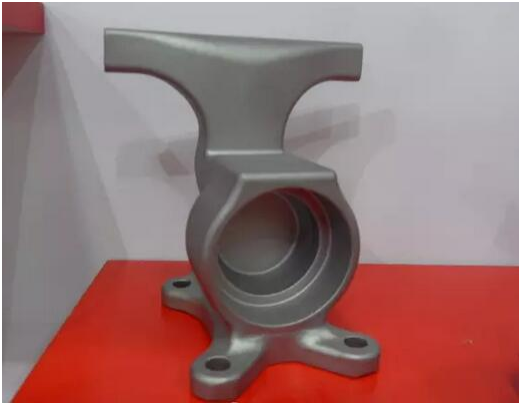

精密铸造加工余量的确定依赖于多个因素,包括零件的设计复杂度、所用材料特性、预期的加工精度要求以及后续机加工的需求等。因此,并没有一个固定的标准来适用于所有情况,但可以根据一些常见实践提供指导性建议:

1.缩略量:为了便于顶出模具,通常会在模具设计中预留一定的余量,这个值一般在0.5mm到1mm左右,具体数值会根据工艺要求和材料特性调整。

2.机加工余量:考虑到精密铸造后的零件通常还需要进行进一步的机加工以达到更高的尺寸精度或表面光洁度,因此需要留有足够的机加工余量。对于不同类型的加工面和孔径,推荐的余量可能有所不同:

对于平面,常见的机加工余量大约是0.2mm至0.5mm。

对于较大直径的孔,单边余量可以设定为0.4mm左右;而对于较小直径的孔,则可能是0.3mm或者更少。

如果模具和夹具能够保证良好的定位精度,有时甚至可以将余量减少到0.2mm。

3.补偿余量:考虑到铸件冷却过程中可能出现的收缩变形等因素,可能需要额外增加一些余量来确保最终成品的尺寸准确无误。这部分余量的具体大小取决于具体的工件形状、尺寸及预计的变形程度。

4.其他因素:如前所述,不同的材料有不同的收缩率,这会影响最终的加工余量选择。此外,如果对零件有特别高的精度要求,那么相应的加工余量可能会更大,以便通过更多的加工步骤来实现所需的公差。

综上所述,精密铸造加工余量并没有统一的答案,而是需要结合实际项目需求由工程师根据经验和技术规范做出合理判断。如果您正在规划具体的精密铸造项目,最好与您的供应商密切合作,他们可以根据自己的生产工艺和设备特点为您提供最合适的建议。同时,随着技术的进步,某些情况下也可以采用近净成形(Near Net Shape)或无余量铸造技术,从而大幅减少甚至消除加工余量。